装载机电子秤在购买和使用之前的认识

动态装载机电子秤

【摘 要】 由于装载机秤工作条件恶劣,装载机电子秤相关部件在工作时受到的冲击、震动很大,而且装载机机械结构复杂,称重计量影响因素很多。动态装载机电子秤研究了装载机动态运动时的力学关系,建立起压力、温度、角度、振动等参数计算重量的数学模型和算法,通过测量系统,配套专门设计的称重仪表、角度传感器、振动传感器,实现了在恶劣环境下装载散状物料时的动态准确计量。

【关键字】 装载机;动态称量;铲车电子秤;运输;装卸

一、引言

装载机是一种公路、铁路运输中普遍使用的装车用工程机械。由于其工作条件恶劣,路面复杂,

行进和举升速度变化大、无规律。装载机电子秤相关部件在工作时受到的冲击、震动很大,而且装载机机械结构复杂,称重计量影响因素很多。随着铁路、汽车、港口、码头等物流装卸业的发展,对货源地装载上货的效率、安全性和准确性的要求越来越高,因此市场急需一种在各种情况下均能准确计量的动态装载机电子秤。

目前市场上的装载机电子秤在上述动态、恶劣工作条件下不能准确计量。国内外现有产品均是在装载机动臂油缸的油管上安装油压、温度传感器,在动臂上安装位置开关,通过二次仪表接收上述传感信号并转换、显示出所载质量。由于没有测量车辆运动状态或振动参数的传感器,只能在平直路面上匀速举升的静态条件下才能准确称量。

动态装载机电子秤通过对装载机液压系统、举升机构和运动形式进行研究,找到装载机工作时各种运动对称重的影响关系,通过对装载机举升液压系统压力和运动状态参数的测量,将运动对称量的影响进行了补偿,并建立了相应的计算理论和方法,在车辆变速行进、变速举升、颠簸和倾斜路面等动态条件下仍然能够准确计量,实现了在运动过程中能准确称量的目的。该项技术已经获得国家专利(ZL 200810054712.6、ZL 200810054715.X)。

由该技术转化的产品已于2011年开始批量投产,并在安康惠达物流有限公司、崞阳卯根装卸队、山西禹王煤炭气化有限公司、山西大土河焦化有限责任公司等单位使用,显著提高了装车计量准确度和装车效率。

二、装载机的结构分析

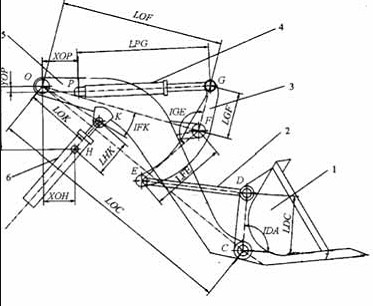

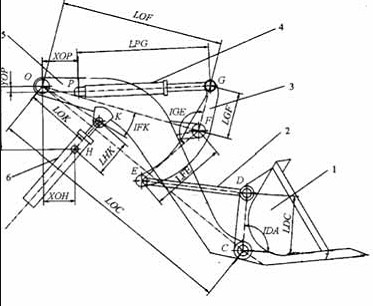

铲车称的举升机构如图1所示。铲车称结构示意图

1-铲斗 2-连杆 3-摇臂 4-铲斗油缸 5-动臂 6-动臂油缸

图1 装载机的实际举升机构示意图

装载机的铲掘和装卸物料作业是通过其举升机构的运动来实现的。如图1所示,装载机工作装置由铲斗1、连杆2、摇臂3、铲斗油缸4、动臂5、和动臂油缸6等组成。整个工作装置铰接在车架上。铲斗通过连杆和摇臂与铲斗油缸铰接,用以装卸物料。动臂与车架、动臂油缸铰接,用以升降铲斗。铲斗的翻转和动臂的升降采用液压操纵。装载机作业时举升机构应能保证:当铲斗油缸闭锁、动臂油缸举升或降落时,连杆机构使铲斗上下平动或接近平动,以免铲斗倾斜而撒落物料;当动臂处于任何位置、铲斗绕动臂铰点转动进行卸料时,铲斗倾斜角不小于45°,卸料后动臂下降时又能使铲斗自动放平。

由铲车称的系统结构可以看出,油缸出力F与重量W有函数关系,即:

W=f(F)

另外,油缸出力F不只是与物料重量W有关,同时也与动臂角度、各连杆长度及各方向的加速度和角加速度等均有关系,也就是说F是一个多元函数,是复杂关系。

在现有技术中,都把实际系统做了进一步的简化.

三、动态装载机电子秤称重原理

动态装载机电子秤的基本原理是:通过测量动臂油缸的出力来间接得到铲斗中物料的重量,而动臂油缸的出力是通过测量动臂油缸的进油管的压力P而得到的,公式见式(1)。

F=P×S (1)

式(1)中,F为动臂油缸的出力,P是动臂油缸的进油管的压力,S为动臂油缸的面积。

在静态称量的情况下,铲斗中物料的重量与动臂油缸的出力关系为式(2):

W=a×F+b (2)

式(2)中,W为物料的重量,F为动臂油缸的出力,a和b是与机械尺寸及铲斗重量有关的系数。

因此,装载机电子秤的基本计量公式是式(3)。

W=c×P+b (3)

其中: c=a×S (4)

由于a和b与机械尺寸有关,而机械尺寸又与动臂的举升位置有关,因此需要测量动臂的举升角度,这个角度就是通过安装在动臂轴上的大臂角度传感器测量的。

装载机电子秤一般是在运动中称量,在运动中会有各种各样的力叠加起来,这就需要有各种传感器,把各种各样的力分解开来,再安装各种补偿装置,将分解开的各种力进行补偿,从而减小误差。通过理论分析,做出样机,对样机做了大量实验,最终确定这些补偿装置包括:四个运动检测传感器,用于检测举升过程中铲斗的各种受力情况和装载机工作路面的状况,其中三个运动检测传感器从三维方面检测动臂举升的情况,另一个检测动臂举升过程中相对于路面坡度状态;为了能在冷车和热车时都能准确称量,对液压油温进行了测量,以补偿动臂油缸出力与温度变化的关系;动臂油缸回油管的压力对动臂油缸的出力也有很大影响,因此也需要测量回油管的压力。

根据上面的分析可知,动态装载机电子秤系统框图如图4所示:

装载机电子秤联网示意å›

4 动态装载机电子秤系统框图

由图4内容可知,该装载机电子秤的具体装置包括:位于进油管的压力传感器、位于出油管的压力传感器、用于精确定位高度的大臂角度传感器、位于铲斗附近的振动传感器、用于测量油缸内油温的温度传感器。在测量铲斗中物料重量的同时,进行坡度补偿、温度补偿与加速度补偿,使装载机无论在什么条件下,都可以准确测量出铲斗内所载物料的重量。

在铲车电子磅中,进油管和回油管装有两个压力传感器,这两个压力传感器输出电压均为毫伏(mV)信号,将这两个毫伏信号送模数转换器(ADC)转换后进入了二次仪表;振动传感器安装在尽量接近铲斗的位置,这个振动传感器的输出值反映了铲斗中货物的加速度以及装载机所处路面的坡度情况,振动传感器输出的信号有四路,是mV信号,也经ADC转换进入二次仪表;温度传感器浸入油管中的液压油中,测量油温的变化,同样经过ADC转换进入二次仪表;大臂角度传感器的信号同样经过ADC转换进入二次仪表,可根据此信号计算出动臂举升的角度,从而精确定位铲斗所处的高度;二次仪表接收上述信号,进行数据的分析与处理,计算出铲斗中所载物料的重量,最后通过铲车电子磅显示控制器中的显示部分把单斗重量与累计重量显示出来。另外,为了实现自动累计装车量,在装载机秤装置中的软件中还设置了一个翻斗的检测,当铲斗翻下卸料的时候,自动将本次称量的结果累加到装车累计量中。

由于系统采集的数据比较多,要求数据采集速度要快而且精度高,并且二次仪表需要有很高的数据处理速度。在这个系统中,考虑到硬件连接情况以及数据的采样精度及处理速度问题,我们使用的微处理器以ARM7为核心。ARM7耗电少,功能完善,可靠性高,具有16位/32位的双指令集。它的RISC性能在业界领先,以小尺寸集成,具有较高的性价比,在非常低的功耗和价格下提供了高性能的处理器[1] 。模数转换器(ADC)选择24位高集成度的△Σ模数转换器,适合于测量称重仪表、过程控制、科学和医疗等应用领域的单/双极性小信号的芯片。在设计硬件时,使用了四个模数转换器(ADC),每个ADC都有两路毫伏信号的输入,可以减少硬件的连接。

铲车秤不仅可以测量单车量、累加量等,而且具有记忆功能,装卸货物的重量可以自动记忆、存储,即使断电数据也不会丢失,也可以随时调出查看,同时,如果单车超载会及时进行声光报警。具有打印功能,可以打印货物的重量以及装货的时间等。

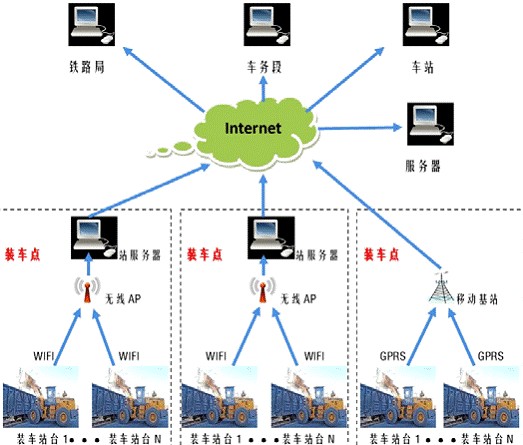

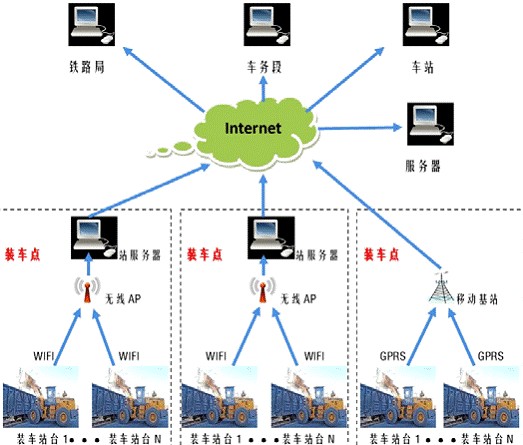

动态装载机电子秤通过内部集成的无线通讯模块、网络和数据库系统,还可以实现装车管理信息化,动态装载机电子秤网络系统如图6所示。

四、测试及测试结论

对前文所述系统进行数据采样,通过多次试验,以及对大量数据的分析,利用系统辨识的方法建立起该装置的系统模型。

在系统模型的建立过程中,遇到很多难点:1、数据的采样速度要快。首先,在动臂举升的过程中,装载机电子秤在动臂举升的每一个位置处都要进行至少一个点的采样,这个位置与大臂角度相对应,以保证在动臂举升的任意一个位置都能测量出铲斗内物料的重量值。2、数据采集的精度要高。该装载机电子秤在大臂举升的任意一个位置都可以卸料,测量范围遍布大臂举升的整个过程,为了测量的准确性,必须保证在编码器定位的每一个位置的采样值都稳定准确。3、在用系统辨识的方法建立系统模型的时候,必须要通过大量数据寻找出最合适的参数系数。这就要求采样过程包括装载机变速前进、变速举升、在不平而颠簸的路面行进中举升等各种条件下进行大量采样,做大量的试验。

动态装载机电子秤经省质量技术监督局委托省计量科学研究院对产品进行了全性能测试,出具了《计量器具型试评价报告(编号:2010XP-194)》。测试表明动态装载机电子秤在车辆变速行进、变速举升、颠簸和倾斜路面等动态条件下,也完全达到了国际法制计量组织(OIML)第R51号国际建议中Y(b)

五、总结

动态装载机电子秤采用了液压传感器、温度传感器、角度传感器和振动传感器等,对装载机的工作状态和运动状态进行了检测,通过自行研究出的数学模型和测量算法,实现了在动态情况下仍能达到国际法制计量组织(OIML)R51号国际建议中Y(b)级准确度的要求。这对装载机电子秤在使用中的实际准确度有了很大提高,对装载机装车的工作效率也会有很大提高。这项技术的推广应用将对铁路和公路运输的安全性和经济性都会起到积极作用,应用前景广阔。

下一篇:装载机电子秤 一种安装在装载机上的计量装载设备

上一篇:装载机电子秤规格参数

重庆合乐HL8科技有限公司

重庆合乐HL8科技有限公司  扫一扫

扫一扫